Lo que realmente significan los datos en las placas de una válvula de control.

¿CL600 y 1500 psi CWP? para que nos sirven estos datos casi misteriosos. Descúbrelo aquí.

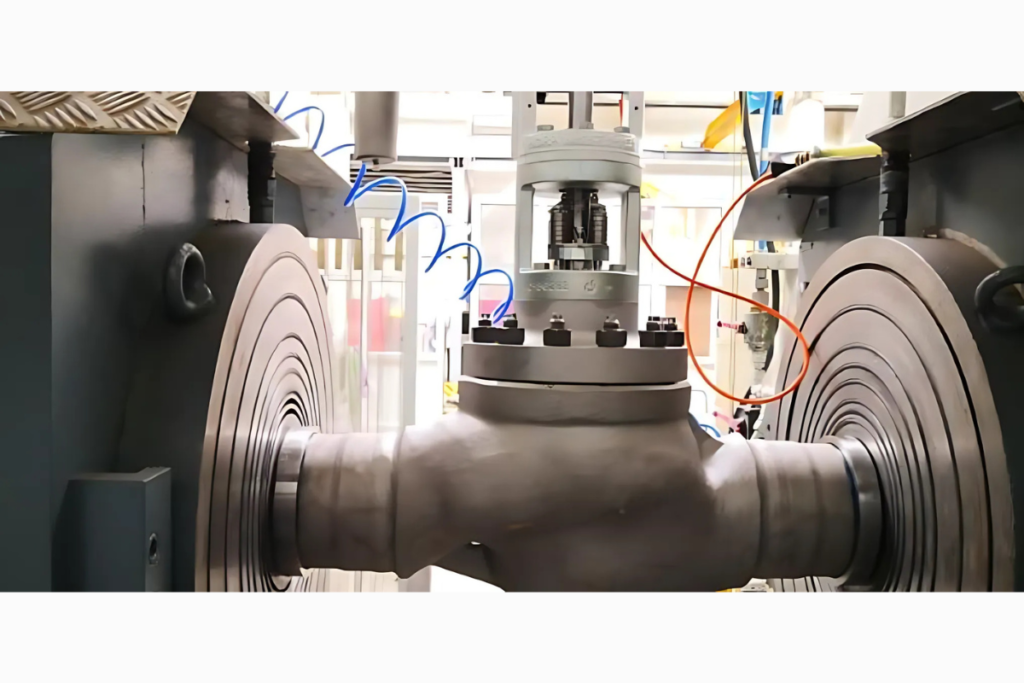

En el corazón de innumerables procesos industriales, las válvulas de control desempeñan un papel crucial, regulando el flujo de fluidos con precisión. Para los profesionales del sector, comprender la información grabada en la placa de identificación de una válvula es fundamental para garantizar la seguridad, la eficiencia y la longevidad del sistema. En este articulo vamos a ver en dos aspectos vitales que a menudo encontramos en estas placas: la clasificación de presión y la importancia de las pruebas de presión. Tomaremos como ejemplo una designación común: CL600 / 1500 psi CWP, y exploraremos cómo esta se relaciona con las rigurosas pruebas a las que se someten las válvulas para asegurar su integridad.

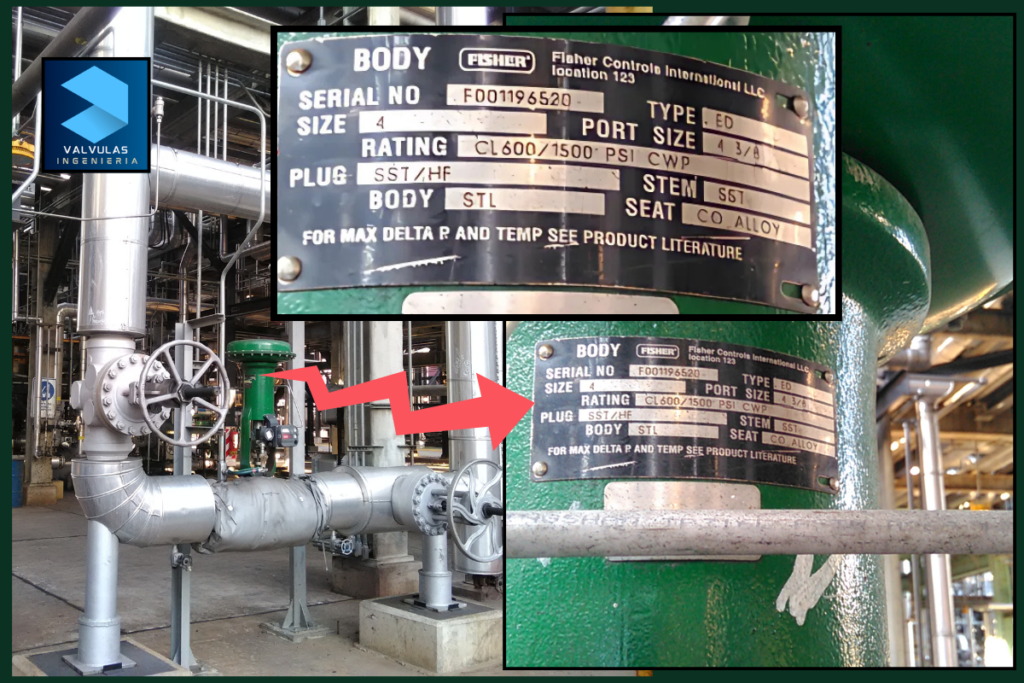

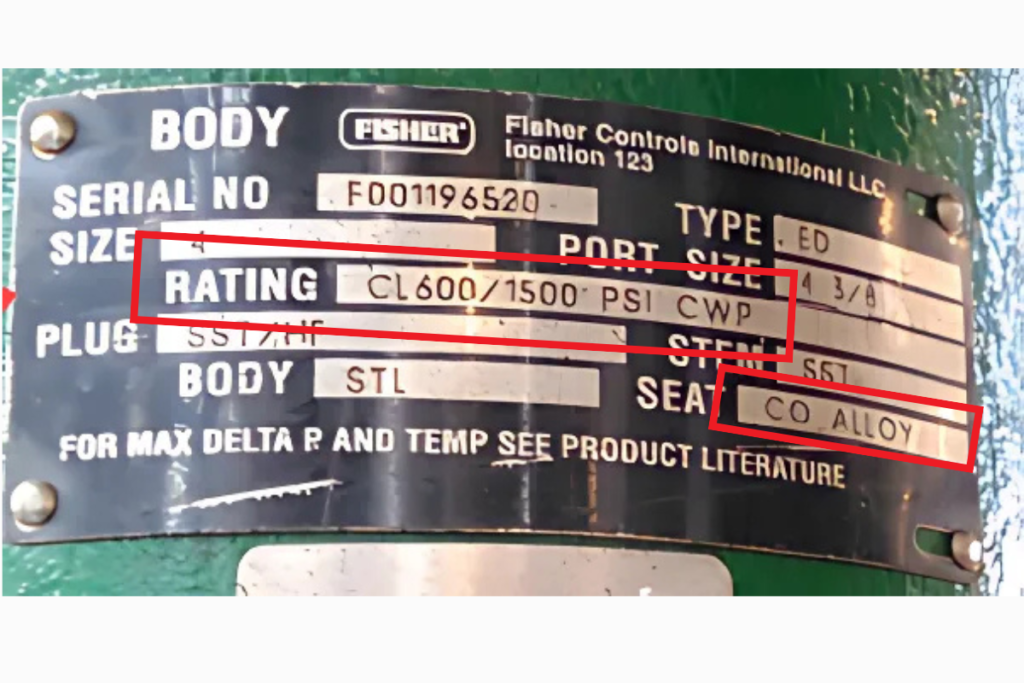

Imagina encontrarte con la siguiente inscripción en la placa de una válvula de control Fisher ED: Rating = CL600 / 1500 psi CWP. A primera vista, puede parecer un código complejo, pero desglosémoslo para revelar su significado esencial.

La primera parte, CL600, se refiere a la clase de presión ANSI (American National Standards Institute). Es importante entender que esta no es una presión de trabajo fija, sino una clasificación que define la capacidad de la válvula para soportar presión a diferentes temperaturas. Piénsalo como una categoría de resistencia. Una clasificación CL600 indica que la válvula ha sido diseñada y fabricada para operar dentro de ciertos límites de presión que varían en función de la temperatura del fluido de trabajo. A temperaturas ambiente, esta clasificación se traduce en una capacidad de presión considerable.

La segunda parte, 1500 psi CWP, complementa la clasificación ANSI. CWP significa Cold Working Pressure o Presión de Trabajo en Frío. Este valor específico, 1500 psi, indica la presión máxima a la que la válvula puede operar de manera segura a temperaturas ambiente o relativamente bajas (generalmente hasta alrededor de 38°C o 100°F). Es crucial recordar que, a medida que la temperatura del fluido aumenta, la presión máxima de trabajo admisible para una válvula CL600 disminuirá según las tablas de presión-temperatura definidas por los estándares correspondientes.

Ahora, ¿cómo se relaciona esta clasificación de presión con las pruebas a las que se somete la válvula?

La respuesta radica en la necesidad de verificar la integridad estructural y la capacidad de sellado de la válvula antes de su puesta en servicio. Aquí es donde entran en juego las pruebas de presión.

Los estándares de la industria, como los de ASME y API, establecen protocolos rigurosos para las pruebas de presión, asegurando que las válvulas puedan resistir las condiciones operativas esperadas y mantener la contención del fluido de manera segura. Dos de las pruebas más comunes son:

- Prueba Hidrostática (Shell Test): Esta prueba se centra en la integridad del cuerpo de la válvula. Se aplica una presión interna significativamente mayor que la presión nominal de la clase (típicamente 1.5 veces la presión nominal a temperatura ambiente según ASME B16.34) para detectar cualquier fuga a través de las paredes del cuerpo o las conexiones. Para una válvula clasificada como CL600, esto implicaría una presión de prueba hidrostática mínima de alrededor de 900 psi. Esta prueba asegura que la “envolvente” de la válvula es lo suficientemente robusta para contener la presión del proceso. Consultar Normas API 598, ASME B16.34 ó ISO 5208.

- Prueba de Cierre (Seat Test): Esta prueba se enfoca en la capacidad del asiento y el elemento de cierre (como el disco en una válvula de globo) para prevenir fugas. Se aplica presión al disco para verificar la estanqueidad del cierre. La presión de prueba de cierre suele ser 1.1 veces la presión nominal de la clase a temperatura ambiente para pruebas de alta presión. En nuestro ejemplo de una válvula Fisher ED con asiento de aleación de cobalto (“CO Alloy”), esta prueba es crucial para asegurar que el asiento pueda proporcionar un cierre hermético incluso en condiciones exigentes. La aleación de cobalto, conocida por su resistencia al desgaste y la erosión, juega un papel importante en el mantenimiento de un buen sellado a lo largo del tiempo. Consultar Normas ANSI/FCI 70-2, API 598 e ISO 5208. ANSI/FCI se enfocan mas en la fuga del asiento, API e ISO son normas mas amplias que también cubren las pruebas de fuga o estanqueidad.

Que mas podemos decir del “CO Alloy (Material del asiento)”

Las aleaciones de Cobalto (CO Alloy), como el Stellite, ofrecen características específicas que protegen los componentes de las válvulas, especialmente los asientos, contra diversas condiciones adversas:

Condiciones Adversas Evitadas y Mecanismos de Protección:

- Desgaste (Wear): Las aleaciones de cobalto poseen una alta dureza inherente y a menudo contienen carburos duros dispersos en su matriz. Esto proporciona una excelente resistencia a la abrasión, el deslizamiento y la erosión causadas por partículas sólidas en el fluido o el movimiento constante de las partes de la válvula.

- Corrosión: Estas aleaciones forman una capa pasiva protectora en su superficie, rica en óxidos de cromo. Esta película densa y adherente resiste la corrosión causada por una amplia gama de fluidos agresivos, incluyendo ácidos, álcalis y soluciones salinas, prolongando la vida útil del asiento.

- Erosión: La combinación de alta dureza y resistencia a la corrosión hace que las aleaciones de cobalto sean muy efectivas para resistir el daño erosivo causado por fluidos a alta velocidad, especialmente aquellos que contienen partículas abrasivas.

- Galling (Agarrado/Soldadura en Frío): Las aleaciones de cobalto tienen una baja tendencia al agarrotamiento o soldadura en frío entre superficies metálicas en contacto bajo presión, incluso en condiciones de lubricación deficiente. Esto es crucial para el funcionamiento suave y la prevención de fallas en el asiento.

- Altas Temperaturas: Conservan una alta resistencia mecánica y a la corrosión incluso a temperaturas elevadas, lo que las hace adecuadas para aplicaciones de alta temperatura donde otros materiales podrían debilitarse o degradarse.

Un Dato Curioso:

¿Sabías que la designación de “clases” de presión (como CL150, CL300, CL600) no siempre se correspondía directamente con la presión máxima de trabajo en psi? Inicialmente, estas clases se referían a la presión máxima de vapor saturado en libras por pulgada cuadrada (psi) para una temperatura dada. Con el tiempo, evolucionaron para representar rangos de presión-temperatura más amplios, pero el origen de la nomenclatura se remonta a las aplicaciones de vapor en los inicios de la industria. Por ejemplo, una válvula “de 150 libras” originalmente estaba diseñada para una presión de vapor saturado de 150 psi a su temperatura correspondiente.

Dato Histórico Interesante:

La necesidad de estandarizar las clasificaciones de presión y los procedimientos de prueba para válvulas se hizo cada vez más evidente a medida que la industria crecía a finales del siglo XIX y principios del XX. Los accidentes debido a fallas en equipos presurizados llevaron a la creación de organizaciones como la ASME (fundada en 1880) y la posterior publicación de códigos y estándares, incluyendo aquellos que rigen el diseño, la fabricación y las pruebas de válvulas. La publicación del primer Boiler and Pressure Vessel Code de ASME en 1915 marcó un hito crucial en la seguridad industrial, estableciendo las bases para las clasificaciones de presión y las pruebas hidrostáticas que conocemos hoy en día.

Tips de Alto Valor:

Al seleccionar una válvula, nunca te bases únicamente en la presión nominal (como la CL600 o el CWP a temperatura ambiente). Siempre debes considerar las condiciones de operación completas, incluyendo la temperatura máxima de servicio. La presión máxima admisible de trabajo (MAWP) de una válvula disminuye significativamente a temperaturas elevadas. Consulta siempre las tablas de presión-temperatura especificadas por el fabricante de la válvula y los estándares aplicables (como ASME B16.34) para asegurarte de que la válvula seleccionada es adecuada para las condiciones de servicio más exigentes de tu aplicación. Ignorar el efecto de la temperatura en la capacidad de presión puede llevar a fallas catastróficas.

¿Te resultó útil esta inmersión en el mundo de las válvulas y sus clasificaciones? Mantente al día con análisis técnicos, consejos prácticos y las últimas tendencias en ingeniería de procesos. Suscríbete a nuestra newsletter y no te pierdas ninguna actualización valiosa.

¿Tienes preguntas específicas sobre la aplicación de válvulas en tus procesos o necesitas asesoramiento personalizado? Agenda una cita individual con nuestros expertos para discutir tus desafíos y encontrar las soluciones más eficientes.