Condiciones de proceso: datos esenciales para la elección de Válvulas de Control. ¿Cuáles no deben faltar?

Conoce los parámetros de procesos que te ayudaran a seleccionar Válvulas de control – como un profesional!

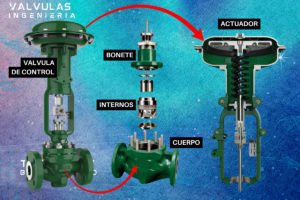

La correcta selección de una válvula de control no se limita al tamaño de línea o al tipo de actuador; está profundamente arraigada en el entendimiento preciso de las condiciones de proceso. Estos datos son la base para garantizar no solo el desempeño y la eficiencia del sistema, sino también su seguridad, estabilidad y vida útil.

En este artículo, detallaremos cuáles son las condiciones de proceso que no pueden faltar al momento de seleccionar una válvula de control, con ejemplos prácticos que ayuden a contextualizar su importancia.

1. Caudal (Flow Rate)

¿Qué es?

El caudal es la cantidad de fluido que pasa por un punto en un tiempo determinado. Puede expresarse en unidades volumétricas (m³/h, l/min) o más comúnmente en unidades másicas (kg/h, lb/h).

¿Por qué es esencial?

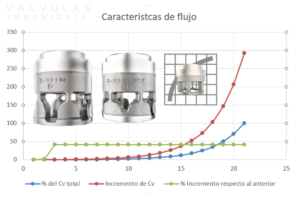

El caudal deseado define el rango operativo de la válvula. Si se selecciona una válvula subdimensionada, la pérdida de carga será excesiva. Si es sobredimensionada, la válvula trabajará siempre en posiciones muy cercanas al 0-20% de apertura, con baja capacidad de modulación y alto riesgo de inestabilidad.

Ejemplo práctico:

Imagina un grifo en tu cocina con una perilla muy grande para regular un chorrito mínimo de agua. Te costaría mucho modular el flujo. Lo mismo ocurre en una planta: una válvula de 4″ para un caudal que requiere solo 1″ no permitirá un control fino.

2. Presión de entrada y presión de salida

¿Qué es?

Son las presiones absolutas o relativas antes y después de la válvula, en condiciones operativas.

¿Por qué importan?

Estas presiones determinan el ΔP (diferencial de presión) disponible para el control y permiten calcular el coeficiente de caudal (Cv o Kv). También se usan para evaluar el riesgo de cavitación, flash y ruido.

Ejemplo práctico:

En una ducha, si hay mucha presión de entrada y poca de salida, al abrir el grifo completamente podrías generar un chorro agresivo que dañe la pared o salpique excesivamente. En válvulas, esto puede traducirse en daño mecánico por cavitación si no se considera el ΔP correctamente.

3. Temperatura del fluido

¿Qué es?

Es la temperatura real del fluido durante la operación normal (y también la máxima esperada).

¿Por qué es clave?

Influye en la selección de materiales del cuerpo, empaques, sellos y actuadores. También afecta la viscosidad y la densidad del fluido, variables esenciales en los cálculos de dimensionamiento.

Ejemplo práctico:

No usarías una llave de plástico para regular vapor a 180 °C. A nivel industrial, colocar una válvula con sellos de EPDM en un fluido a 140 °C puede causar falla prematura del empaque.

4. Tipo de fluido (estado, composición, características físicas)

¿Qué incluye?

- Gas, líquido o vapor

- Fluido limpio, sucio, corrosivo, con sólidos en suspensión

- Propiedades físicas: densidad, viscosidad, coeficiente de expansión

¿Por qué es esencial?

Un gas tiene una compresibilidad distinta al de un líquido. Un fluido corrosivo o con sólidos requiere materiales y diseños especiales (como trim endurecido o paso en ángulo).

Ejemplo práctico:

No es lo mismo controlar el caudal de aire comprimido que una lechada de cal. El primero puede usarse con una válvula tipo globo estándar, pero la lechada necesita una válvula tipo diafragma o de paso completo para evitar obstrucciones.

5. Rango operativo del proceso

¿Qué datos incluye?

- Caudal mínimo, normal y máximo

- Presión mínima y máxima esperada

- Temperatura mínima y máxima esperada

¿Por qué importa?

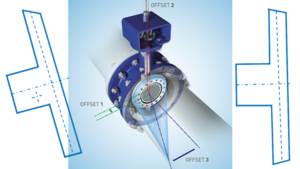

Se necesita para verificar la rangeabilidad de la válvula, es decir, su capacidad de controlar eficazmente desde caudales muy bajos hasta altos. Este dato también ayuda a elegir la característica de flujo más adecuada: igual porcentaje, lineal o apertura rápida.

6. Condiciones transitorias y de arranque/parada

¿Qué considerar?

- Picos de presión o temperatura

- Cambios rápidos de carga

- Fallas previstas (ej. pérdida de señal o energía)

¿Por qué es importante?

Las condiciones dinámicas suelen ser las más exigentes. Una válvula puede comportarse bien en estado estable pero generar problemas durante una transición si no fue considerada esta etapa.

Ejemplo práctico:

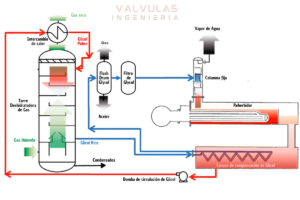

Durante el arranque de una columna de destilación, la presión sube rápidamente. Si la válvula de control no soporta esos picos, puede dañarse o generar inestabilidad.

7. Características del sistema aguas abajo

¿Qué mirar?

- Sensibilidad a cambios de presión o caudal

- Presencia de tanques, válvulas check, bombas

- Requerimientos de presión mínima para atomización o bombeo

¿Por qué importa?

El comportamiento de la válvula afecta directamente al equipo siguiente. Por ejemplo, si el sistema requiere presión mínima para atomizar un fluido, la válvula no debe permitir caídas bruscas de presión.

8. Requisitos especiales: Ruido, cavitación, erosión, corrosión

¿Cuándo aparecen?

- Alta caída de presión

- Líquidos cercanos al punto de vaporización

- Fluidos abrasivos o químicos agresivos

¿Por qué deben tenerse en cuenta?

Son factores que reducen drásticamente la vida útil de una válvula mal seleccionada. Existen trims especiales, materiales y diseños de cuerpo que atenúan estos fenómenos.

Conclusión

La elección de una válvula de control no comienza en el catálogo, sino en la comprensión detallada del proceso.

Recopilar y analizar estos datos de proceso permite dimensionar correctamente, elegir materiales compatibles, evitar fallas tempranas y garantizar un control eficiente y seguro.

En ingeniería, fallar en la definición de condiciones de proceso es como intentar comprar un par de zapatos sin saber tu número ni el terreno por el que vas a caminar.

¿Quieres asegurarte de no omitir ningún dato clave en tus próximos proyectos? Solicita mi checklist técnico para la selección de válvulas de control y llévalo a tu próxima reunión de diseño.