Consecuencias de Seleccionar Mal una válvula de control (estudios de caso)

Construye hábitos profesionales al seleccionar válvulas de control– sin morir en el intento!

En el mundo de la automatización de procesos, la válvula de control es el último eslabón de la cadena de control, el “actuador” que materializa las decisiones del sistema sobre el proceso físico. Sin embargo, cuando su selección no es la adecuada, puede acarrear desde ineficiencias menores hasta paradas de planta costosas.

En este artículo te comparto casos reales que ilustran qué puede salir mal cuando no se selecciona correctamente una válvula de control y cómo evitar esos errores en futuros proyectos.

📌 Caso 1: Ruido excesivo y cavitación por mala selección del trim

Contexto:

En una planta de procesamiento de gas natural, se instaló una válvula de control tipo globo en un servicio de regulación de presión de gas húmedo, con una caída de presión significativa.

Problema:

A los pocos días de operación, se reportó un ruido agudo constante en el área, vibración de líneas y señales de erosión acelerada en el asiento. Un análisis posterior reveló cavitación severa debido a la mala selección del trim (internos) de la válvula.

Causa raíz:

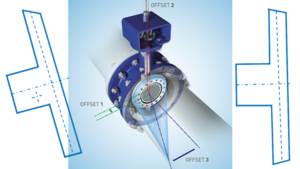

El ingeniero seleccionó una válvula con trim estándar sin considerar que una caída de presión tan alta requería un diseño antirruido y anticavitación (por ejemplo, multi-etapas o cages perforados).

Consecuencia:

Parada del sistema, reemplazo de la válvula completa y rediseño del lazo. Costo estimado: >USD 40.000 entre repuestos y pérdidas operativas.

Lección aprendida:

En servicios con alta caída de presión o líquidos susceptibles a cavitación, la caracterización interna del trim es clave. No se trata solo de la válvula, sino de cómo la energía se disipa dentro de ella.

📌 Caso 2: Sobredimensionamiento de la válvula

Contexto:

En una planta química, se instaló una válvula con un coeficiente de flujo (Cv) muy alto para un lazo de control de temperatura en un intercambiador.

Problema:

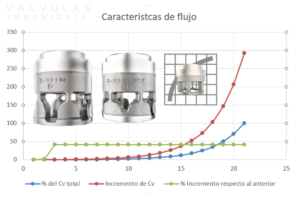

Durante la operación, se observaba que la válvula trabajaba siempre en rangos entre 2 y 10% de apertura. Esto generaba control inestable, oscilaciones y baja precisión en la regulación térmica.

Causa raíz:

El dimensionamiento de la válvula se hizo sin considerar el caudal real del proceso ni la característica de control requerida. Se usó una válvula disponible en stock sin validación técnica.

Consecuencia:

El proceso no lograba mantenerse en su rango óptimo. Además, se aceleró el desgaste de los sellos del actuador por movimientos constantes. Finalmente, se reemplazó por una válvula más pequeña con curva igual porcentaje.

Lección aprendida:

Sobredimensionar una válvula puede ser tan perjudicial como subdimensionarla. Siempre realiza un dimensionamiento basado en datos reales de proceso y analiza la curva de flujo adecuada.

📌 Caso 3: Material inadecuado frente al fluido

Contexto:

En un lazo de control de pH en la descarga de un reactor, se instaló una válvula de control con cuerpo de acero inoxidable 316 y asiento metálico.

Problema:

Después de dos meses, se detectó fuga interna y pérdida de capacidad de cierre. La válvula estaba siendo atacada químicamente por el fluido ácido, afectando su integridad.

Causa raíz:

No se consideró la compatibilidad química entre el fluido y los materiales de construcción. No se aplicó una hoja de datos de proceso detallada en la selección.

Consecuencia:

Contaminación cruzada de productos, pérdida de trazabilidad del lote y reposición urgente del componente con especificación resistente (Hastelloy + PTFE).

Lección aprendida:

Los materiales importan tanto como el tipo de válvula. Asegúrate de validar la compatibilidad química y térmica con todas las condiciones del proceso.

🎯 Conclusiones

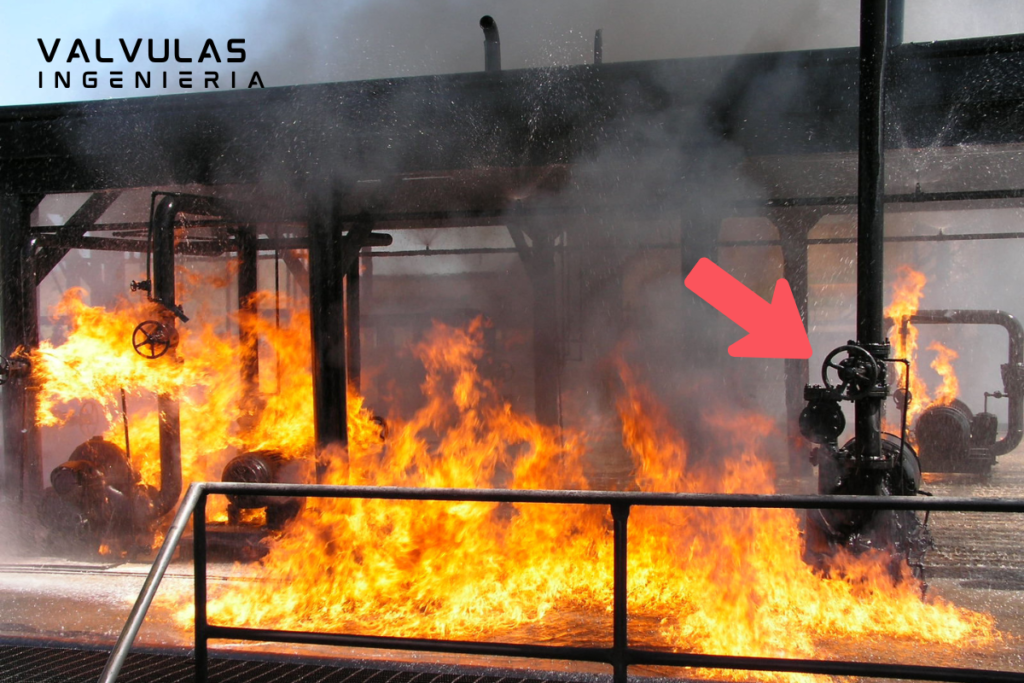

Una válvula mal seleccionada no es solo un problema mecánico o de control, sino un riesgo para la seguridad, la eficiencia y la rentabilidad del proceso. Los errores comunes incluyen:

- No considerar la caída de presión.

- Omitir análisis de ruido, cavitación o flashing.

- Seleccionar el material del cuerpo o los internos incorrectamente.

- Elegir una curva de control inadecuada (lineal, igual porcentaje, rápida apertura).

- Ignorar el tipo de actuador y la señal de control disponible.

Cada uno de estos errores puede ser evitado con una correcta hoja de datos de válvula, el uso de herramientas de dimensionamiento como Fisher Specification Manager, Emerson Valvelink, Siemens Valve Sizer o SAMSON Sizing Software, y la revisión por un equipo multidisciplinario.

📢 ¿Te ha pasado algo similar?

Déjame en los comentarios tus experiencias o dudas sobre selección de válvulas de control. ¡Este espacio es para aprender y compartir!